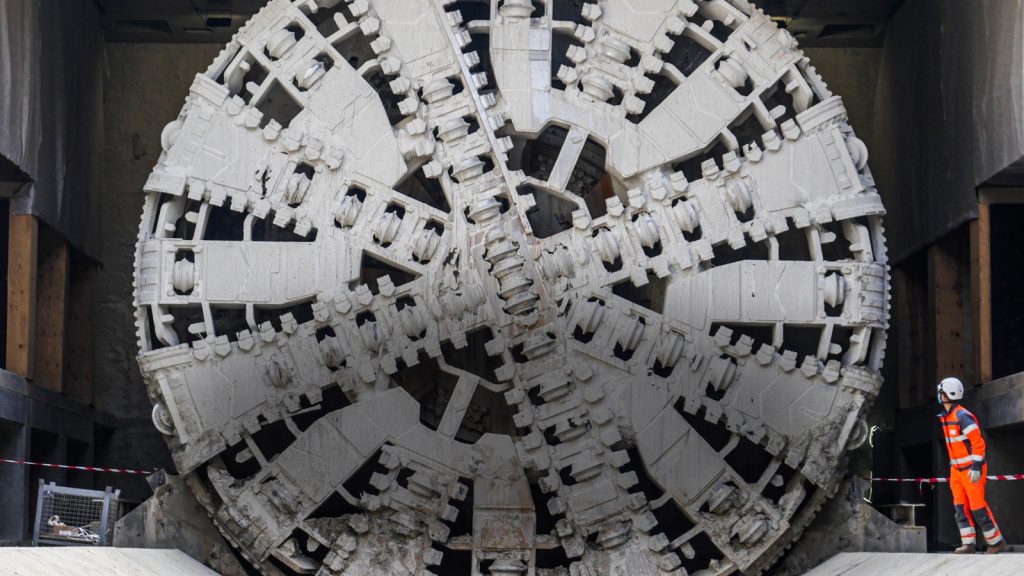

就在终点线附近,“Coline”号遭遇了令人担心的一刻:在里昂极其严苛的地下条件成功完成 2.4公里地下掘进作业之后,隧道掘进机距离贯通仅剩几米,监测系统显示出了一些意想不到的数值。在控制室内,法国承建商Implenia的团队看到刀盘性能与其预期不一致。他们立即使机器停止运行。按照共同领导设计和生产“Coline”的海瑞克工程师 Frédéric Battistoni 和同事Matthias Schwärzel的说法,停机非常及时。隧道掘进机团队在对刀盘进行检查时发现,许多滚刀磨损严重,随时可能对刀盘造成重大损坏。更换滚刀之后,“Coline”重新开始工作,并成功完成了最后几米的掘进作业。经过约12个月的时间,包括因新冠肺炎疫情 (Covid-19) 造成的数周延迟,可变密度隧道掘进机终于在2021年5月15日成功实现贯通。 “光之城”大型地铁项目 里昂拥有50万人口,是仅次于巴黎和马赛的法国第三大城市。近年来,这个位于罗纳河和索恩河交汇处的大都市发展迅速:连同周边城市,现拥有230万人口,因此扩大当地的公共交通系统是当地政府的首要任务。该项目的一个关键部分是使地铁B线向南延伸2.4公里,即从目前位于乌兰站 (Gare d’Oullins) 的终点站一直延伸到Saint-Genis-Laval/Hôpitaux Sud 综合医院。然而,由于隧道沿线的地质情况,受到业主SYTRAL委托的 承建商Implenia和 Demathieu Bard联合体在建造该新的线路时将面临一些前所未有的挑战。 由花岗岩以及砾石构成的地层 新的隧道段将穿过三个不同的地质区域,其中两个密集地分布于地表之上。首先,乌兰站路段大量旧的建筑对任何振动都非常敏感,而主要挑战还是复杂多变的地层条件。在某些地方,新的隧道必须穿过稳定的花岗岩(岩石强度高达189兆帕),但很长一段隧道还包括一层松散砾石。如果说这还不够具有挑战性,更大的困难是规划人员还怀疑隧道掘进机将不得不与砾石层中的单个孤石或“不稳定块”作斗争。这种地质特征的组合极为罕见,在10年前,如果没有事先进行大量的地上支撑和稳定工作,则没有任何隧道掘进机能够胜任在这种地质中工作。 进入可变密度隧道掘进机 在非均质地层中进行安全的隧道掘进作业正是可变密度隧道掘进机的设计目的。海瑞克于2012年首次推出这项技术,将土压平衡式盾构机和混合式盾构机技术的优势结合在同一机器类型中,以便在极其复杂和多变的地层展开掘进工作。正如Implenia里昂地铁扩建项目经理 Alain Richely回忆的那样,“在招标的第一阶段,我们对现有的隧道掘进机类型进行了比较研究,以确定一种可以应对这种挑战的机器。”答案非常明确:该项目需要可变密度隧道掘进机。Richely指出,“这项技术为各种挑战提供了解决方案,虽然这的确导致机器构成非常复杂,但同时也非常灵活。” 具体的技术挑战 自2012年以来,海瑞克已打造了约25台可变密度隧道掘进机,并将其部署到全球各地。然而,“Coline”是独一无二的,联合项目经理Matthias Schwärzel解释说道:“松散和高渗透性地层导致沉降风险很高,使掘进条件变得困难,同时不稳定块石的存在大大增加了风险水平。”他和他的工程师Frédéric Battistoni以前从未遇到过像里昂这样极端的条件组合。他们必须回答的关键问题是:可变密度隧道掘进机的特殊技术是否能够证明该机器能够在松散、高渗透性地层以及孤石中实施掘进作业。 成功的联合作业 为防止在松散地层进行隧道掘进作业时发生沉降和地表塌陷,保持隧道掌子面的稳定性至关重要。里昂使用的隧道掘进机使用封闭式泥水模式运行,将泥浆悬浮液泵入开挖仓,然后再次与渣土一起排出。由气垫自动控制的泥浆来控制支撑压力。 Matthias Schwärzel解释道: “在松散地层中,悬浮液存在不受控制的泄漏风险,进而可能导致掌子面压力损失。” 为应对这些风险,该团队使用了专为该项目设计的悬浮液以及精确定制的灵活压力管理系统。据Frédéric Battistoni报告,“Implenia花了整整一年的时间开发泥浆悬浮液。”与此同时,海瑞克也已经在制造隧道掘进机 — 并行过程对两位项目经理提出了更多挑战,他们的工作时间极其紧迫。例如,这意味着他们必须反复调整泥浆回路中的罐和泵以适应最终使用的悬浮液。 项目时间表中的里程碑,包括2019年7月客户在施瓦瑙的海瑞克工厂进行了工厂验收,四个月后2019年11月开始隧道掘进工作。调度始终面临着重大压力。但正如 Matthias Schwärzel回忆的那样,“最终,悬浮液工作良好,其中大部分原因源于可变密度隧道掘进机对进入开挖仓的流量实现了灵活调节。”Implenia项目经理 Alain Richely也对隧道掘进机的工作表现赞不绝口:“可变密度隧道掘进机不仅可以处理不同密度的悬浮液,还可以在完全不同的泥浆模式下运行。”隧道掘进过程中,“Coline”在高渗透性地层中使用高密度泥浆模式 (HDSM) 运行,在稳定的花岗岩中则使用低密度泥浆模式 (LDSM) 运行。 “通过整个项目过程,我们了解到相关系统非常擅长监测磨损情况。我们实际遇到的问题是在其他地方产生的。” Frédéric Battistoni,交通隧道项目管理部主管 掌握刀具磨损情况 如果您曾经有过钻入木头却撞到隐藏钉子这种经历,您一定非常了解当隧道掘进机在软土地层掘进时遇到孤石时会发生什么:刀盘面临严重损坏的风险。据Frédéric Battistoni回忆,“当我们为该项目做准备时,我们便考虑到了,机器遇到不稳定块石时可能导致的磨损情况是非常严重的问题。”为了确保团队能够更有效地监测刀盘前方的地层情况,海瑞克为“Coline”配备了一组传感器。四个应用于刀盘表面的液压结构磨损检测器和一个滚刀载荷监测 (DCLM) 系统确保可以监测磨损情况,进而帮助团队优化滚刀维护计划并预测此类潜在损坏事故。结果,这些系统提供的数据在最后掘进工作阶段有效避免了直径9.75米刀盘的损坏。 “这就像喷砂” […]

Read More…