Kurz vor dem Finale wäre „Coline“ fast noch einmal in eine Bredouille geraten. Nach 2,4 Kilometern sehr erfolgreicher Bewältigung einer extrem anspruchsvollen Passage durch den Untergrund von Lyon – die Tunnelbohrmaschine trennten nur noch wenige Meter vom Durchbruch – zeigten Überwachungssysteme ungewöhnliche Werte an. Das Team des bauausführenden Unternehmens Implenia France registrierte im Steuerstand anhand der Daten ein ungewöhnliches Verhalten des Schneidrads. Die Maschine wurde sofort gestoppt. „Gerade noch rechtzeitig“, sagt Herrenknecht-Ingenieur Frédéric Battistoni, der gemeinsam mit Matthias Schwärzel für das Design und die Herstellung von „Coline“ verantwortlich war. Die TBM-Crew inspizierte den Bohrkopf und registrierte zahlreiche stark verschlissene Schneidrollen. Als Nächstes hätten größere Schäden am Schneidrad gedroht. Mit einem frischen Satz Schneidrollen legte „Coline“ auch die letzten Meter sicher zurück. Die Variable-Density-TBM erblickte am 15. Mai 2021 – nach rund einem Jahr Arbeit und mehreren Wochen Covid-bedingten Stillstands – wieder das Tageslicht.

Wichtiges U-Bahn-Projekt in Lyon

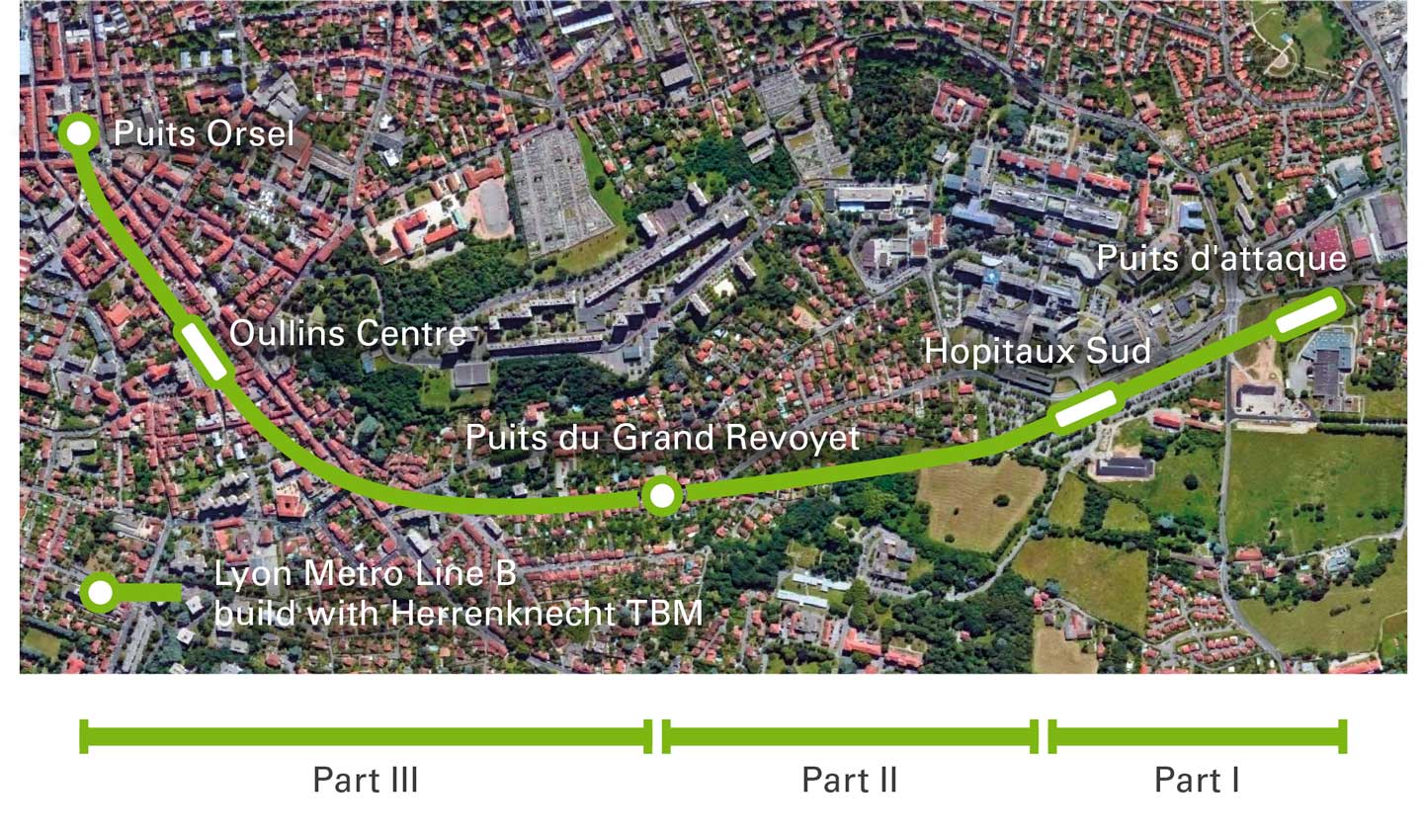

Mit einer halben Million Einwohner ist Lyon nach Paris und Marseille die drittgrößte Kernstadt Frankreichs. Die „Stadt des Lichts“ am Zusammenfluss von Rhône und Saône sowie die direkt angrenzenden Kommunen sind in jüngerer Vergangenheit stark gewachsen, auf zusammen mittlerweile 2,3 Millionen Einwohner. Der Ausbau des öffentlichen Nahverkehrs in der Metropolregion ist deshalb eine Kernaufgabe der Stadtentwicklung. Dazu gehört auch die südliche Erweiterung der Metrolinie B um ein 2,4 Kilometer langes Teilstück vom bisherigen Endhaltepunkt Gare d’Oullins bis hinter den Krankenhaus-Komplex Hôpital Lyon Sud. Die vom Bauherrn SYTRAL beauftragte Arbeitsgemeinschaft der Unternehmen Implenia und Demathieu Bard wurde bei dieser Teilstrecke jedoch vor besondere Herausforderungen gestellt, die in der Geologie des Geländes begründet sind.

Anspruchsvolles Gebiet für den Tunnelbau

Der geplante Tunnelabschnitt unterquert drei unterschiedliche geologische Bereiche, von denen zwei an der Oberfläche dicht bebaut sind. Im Bereich der Haltestelle Gare d’Oullins stehen sehr viele ältere Bauwerke, die besonders empfindlich gegen mögliche Erschütterungen sind. Die größte Herausforderung beim Tunnelbau stellte jedoch die sehr unterschiedliche Beschaffenheit des Bodens dar. Dieser bestand teilweise aus festem Granit (USC bis 189 MPa), in weiten Teilen jedoch aus einer lockeren, sehr rolligen Kiesschicht. Und als würde das noch nicht reichen, rechneten die Planer in diesem grobkörnigen Boden auch noch mit vereinzelten Felsbrocken, sogenannten erratischen Blöcken. Geologische Gegebenheiten in dieser Kombination sind extrem selten und wären vor einem Jahrzehnt noch von keiner Tunnelbohrmaschine zu bewältigen gewesen, ohne dass man das Erdreich vorher durch zusätzliche oberirdische Maßnahmen aufwendig gestützt und gefestigt hätte.

Vorhang auf für die Variable-Density-TBM

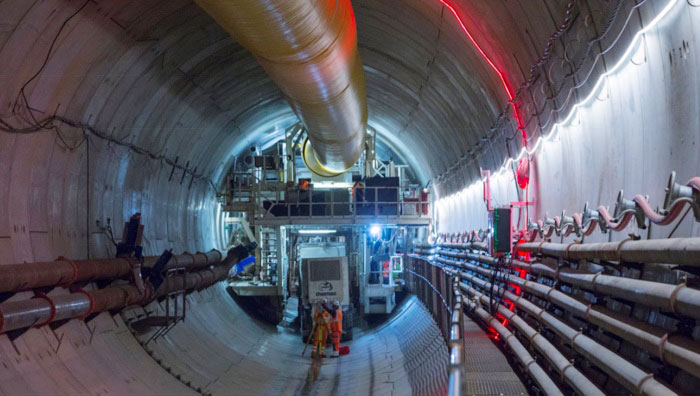

In Böden mit unterschiedlicher Festigkeit und Beschaffenheit sicher bohren zu können, genau das ist die Königsdisziplin der Variable-Density-Tunnelbohrmaschine. Herrenknecht stellte diese neue Technologie erstmals 2012 vor, die für besonders komplexe, heterogene Baugründe die Vorteile von EPB-Technologie und Mixschild-Technologie in einem Maschinentyp vereint. „Wir haben in der ersten Phase der Ausschreibung eine Vergleichsstudie gemacht, um herauszufinden, welcher Tunnelbohrmaschinen-Typ überhaupt geeignet ist, diese Aufgabe durchzuführen“, berichtet Alain Richely, der Implenia-Projektleiter für die Metro-Erweiterung in Lyon. Das Resultat sprach klar für die Variable-Density-TBM. „Diese Technik bietet Lösungen für ein breites Spektrum an Herausforderungen“, so Richely, „was die Maschine zwar sehr komplex macht, aber eben auch sehr flexibel.“

Besondere Herausforderungen für die Technik

Rund 25 Variable-Density-Tunnelbohrmaschinen sind seit 2012 bei Herrenknecht gebaut und weltweit eingesetzt worden. „Coline“ stellt trotzdem eine Besonderheit dar. „Lockeres, hoch-durchlässiges Erdreich an sich ist schon schwierig, weil insbesondere die Gefahr von Absenkungen sehr groß ist“, sagt Co-Projektverantwortlicher Matthias Schwärzel, „aber das Vorkommen erratischer Blöcke erhöht das Risiko noch einmal deutlich.“ Mit einer Kombination so extremer Verhältnisse wie in Lyon waren die Ingenieure Frédéric Battistoni und Matthias Schwärzel bislang noch nie konfrontiert. Die entscheidende Frage, die sie zu beantworten hatten, war: Würde es tatsächlich gelingen, das sehr lockere und hochdurchlässige und von Steinbrocken durchsetzte Erdreich nur durch die technischen Besonderheiten der Variable-Density-TBM souverän zu beherrschen?

Erfolgreiche Co-Produktion

Während des Bohrvorgangs in lockerem Erdreich ist es wichtig, die Stabilität der Ortsbrust zu gewährleisten, um Setzungen des Erdreichs und damit Absenkungen an der Oberfläche zu verhindern. Die Tunnelbohrmaschine in Lyon besitzt hierfür unter anderem einen geschlossenen Kreislauf für die Suspension, die in die Abbaukammer hinein- und mit dem abgetragenen Material wieder herausgepumpt wird. Die präzise Regelung des Stützdrucks erfolgt mittels eines Druckpolsters mit vorgeschalteter Druckluftregelanlage. „Das Risiko in lockeren Böden ist, dass die Suspension unkontrolliert entweichen und der Druck an der Ortsbrust deshalb nicht aufrechterhalten werden kann“, erläutert Matthias Schwärzel.

Gegen diese Risiken helfen eine an das Projekt angepasste Suspension sowie ein flexibles Druckmanagement, das genau auf diese Flüssigkeit abgestimmt ist. „Die Entwicklung der Suspension erfolgte bei Implenia und hat ein ganzes Jahr gedauert“, berichtet Frédéric Battistoni. Der Bau der TBM bei Herrenknecht verlief parallel zur Entwicklung der Stützflüssigkeit. Für die beiden Projektmanager, die sowieso schon einem engen Zeitplan folgen mussten, war dies eine zusätzliche Herausforderung. Beispielsweise mussten die Tanks und Pumpen für den Kreislauf immer wieder „on the fly“ an die letztlich eingesetzten Suspensionen angepasst werden.

Meilensteine im Projektkalender wie die Kundenabnahme im Schwanauer Werk im Juli 2019 und der Vortriebsstart im November desselben Jahres gerieten zu terminlichen Kraftakten. „Am Ende hat die Stützflüssigkeit sehr gut funktioniert“, so Matthias Schwärzel, „auch dank der Fähigkeit der Variable-Density-TBM, den Zufluss in die Abbaukammer flexibel zu regulieren.“ Auch Implenia-Projektleiter Alain Richely lobt hier die Fähigkeiten der Maschine: „Die Variable-Density-Tunnelbohrmaschine kann nicht nur mit verschieden dichten Suspensionen, sondern auch mit völlig unterschiedlichen Slurry-Lösungen umgehen.“ Im Verlauf des Vortriebs wurde „Coline“ entweder mit einer Suspension mit hoher Dichte (HDSM – High Density Slurry Mode) betrieben, wenn hochdurchlässiger Boden anstand, oder mit einer Suspension mit geringerer Dichte (LDSM – Low Density Slurry Mode), wo der Granit standfest war.

„IM LAUFE DES PROJEKTES STELLTE SICH HERAUS, DASS DER VERSCHLEISS DURCH DIESE SYSTEME GUT ZU KONTROLLIEREN WAR.

Frédéric Battistoni,

Head of Project Management

Traffic Tunnelling

Verschleiß im Griff

Wer jemals in ein Stück Holz gebohrt hat und dabei auf einen unerwarteten Nagel getroffen ist, kann sich auch vorstellen, was passiert, wenn eine Tunnelbohrmaschine in weichem Boden einem harten Steinbrocken begegnet: Der Bohrkopf kann stark beschädigt werden. „Die Frage, wie hoch der Verschleiß sein würde, wenn die Maschine auf diese erratischen Blöcke trifft, hat uns im Voraus extremes Kopfzerbrechen bereitet“, erinnert sich Frédéric Battistoni. Um besser erkennen zu können, was vor dem Schneidrad passiert, erhielt „Coline“ ein Arsenal an Sensoren. Zur Kontrolle der Abnutzung des Schneidrades verfügte sie über vier hydraulische Strukturverschleißdetektoren für den Ortsbrustbereich und zusätzlich über ein sogenanntes DCLM-System (Disc Cutter Load Monitoring), um die Wartungsintervalle der Schneidrollen zu optimieren und diesbezüglich Schäden voraussehen zu können. Diese Systeme lieferten schließlich jene Daten, die kurz vor dem Ziel die Beschädigung des riesigen Schneidrades mit einem Durchmesser von 9,75 Meter verhinderten. „Im Laufe des Projektes stellte sich heraus, dass der Verschleiß durch diese Systeme gut zu kontrollieren war“, berichtet Battistoni. „Die eigentlichen Probleme hatten wir dann ganz woanders.“

„Wie Sandstrahlen“

Erfahrungen – das wissen die beiden Herrenknecht-Projektverantwortlichen – lassen sich nur in der Praxis sammeln, nicht in der Theorie. Und so gehen Frédéric Battistoni und Matthias Schwärzel aus dem Lyon-Projekt mit einem ganzen Bündel neuer Learnings an die Weiterentwicklung der Variable-Density-Technologie. Eine der zentralen Erkenntnisse: Besonders unter den Bedingungen im Tal der Rhône zu leiden hatten die im Durchmesser 450 mm großen Leitungen, durch die das Gemisch aus Suspension und Gestein an die Oberfläche transportiert wurde. „Die Mischung aus Kies und gebrochenen Blöcken mit einer Körnung von 1 bis 15 Zentimetern fliegt da mit bis zu 4 Metern pro Sekunde durch die Leitungen. Das ist wie Sandstrahlen, nur mit gröberem Material“, veranschaulicht Matthias Schwärzel das Geschehen. Es sei sehr selten, dass eine Maschine mit so einem Mix wie in Lyon konfrontiert werde. Auch für Implenia war dies eine besondere Situation, wie der technische Leiter in Lyon, Denis Vialle, bestätigt: „Die Abnutzung durch das abrasive Gestein war sehr hoch, was aber nichts mit der Variable-Density-Technologie an sich zu tun hatte.“ In der Folge mussten vor Ort die 6 bis 8 Meter langen Förderleitungselemente oft ausgebaut, gedreht und wieder eingebaut werden, um den Abrieb an den Rohrwandungen gleichmäßig zu verteilen. Vor allem die Bögen der Rohrleitungen hatten zu leiden.

Geologische Herausforderung gemeistert

Mit dem Projekt in Lyon bewegte sich Herrenknecht in einem Bereich, über den es bis dahin kaum Erfahrungswerte gab. „Vor 4 Jahren, als die Ausschreibung auf den Markt kam und wir unsere Technologie in die Diskussionen eingebracht haben, hätten viele Fachleute bestritten, dass das überhaupt möglich ist“, sagt Frédéric Battistoni. Doch Lyon ist nun eine echte Referenz, dafür welche Perspektiven die Variable-Density-Technologie zu bieten hat. „Die Haupterfahrung dieses Projektes war, dass es möglich ist, mit der Variable-Density-TBM diesen hochdurchlässigen Bodentyp sicher zu stützen“, sagt der Ingenieur, „und zwar mit einem Minimum an Setzungen.“

Die Vorgaben des Auftraggebers konnten an allen Stellen eingehalten bzw. unterboten werden. „Wir können gemeinsam ein sehr positives Fazit ziehen“, so Battistoni. Lob gibt es auch von Implenia. „Die Vermeidung von Setzungen war die größte geologische Herausforderung bei dem Projekt. Die finalen Ergebnisse waren wirklich sehr gut“, so Denis Vialle. Das vertraglich definierte Limit von maximal 5 Millimetern gemessener Setzungen wurde mit einem Höchstwert von 3 Millimetern deutlich unterschritten.

Mehr Nachhaltigkeit verwirklicht

„Mit der Kombination der Technologien von Erddruck- und Flüssigkeitsschild wird tatsächlich Neues möglich“, ist Matthias Schwärzel überzeugt. Er sieht viele weitere Vorteile der Technologie, etwa die Zugänglichkeit und Wartungsfreundlichkeit dieser Art der Tunnelbohrmaschine, aber auch deren Nachhaltigkeit. Das von der Variable-Density-TBM abgebaute Material wird an der Oberfläche separiert, also das Gestein von der Suspension getrennt. Anders als bei anderen TBM-Varianten kann das geförderte Material wieder recycelt werden. In Lyon wurde es zum Beispiel dafür genutzt, die Sohle des neuen Tunnels aufzufüllen. „Dieser Aspekt war bereits in der Ausschreibung von großer Bedeutung“, sagt Projektleiter Alain Richely. Und Denis Vialle ergänzt: „Wer wie wir das Ziel hat, möglichst große Mengen des geförderten Aushubs wiederzuverwerten, erhält mit dieser Technik eine sehr gute und nachhaltige Lösung.“

Ausblick in die Zukunft

Würde Implenia das Projekt noch einmal mit einer Variable-Density -Tunnelbohrmaschine angehen? „Ja, aber mit einem einfacheren Design“, sagt Alain Richely; schließlich sei man jetzt klüger, was die tatsächlich genutzten Potenziale von „Coline“ angeht. Durch die kurze Vorbereitungszeit und die parallele Entwicklung von Maschine und Suspension sei das diesmal nicht anders möglich gewesen. „Wir würden beim nächsten Mal auch einiges anders machen“, stimmt Frédéric Battistoni zu. Das Fazit des Lyon-Projektes fällt dennoch auf beiden Seiten extrem positiv aus. Implenia-Projektleiter Richely ist überzeugt davon, dass die Variable-Density-TBM für die Bauindustrie einen großen Fortschritt darstellt. Und auch Frédéric Battistoni und Matthias Schwärzel sind sich einig, dass diese Technologie nicht nur Zeit und Geld spart, wenn die Bedingungen so schwierig sind wie in Lyon, sondern auch noch viele weitere Vorteile auf ihrer Seite hat.

| LYON METRO | |

|---|---|

| Kunde | SYTRAL (autorité organisatrice des mobilités des territoires lyonnais, ehemals Syndicat Mixte des Transports pour le Rhône et l’Agglomération Lyonnaise) |

| Auftraggeber | GIE Matériel Lyon (Implenia, Demathieu Bard) |

| Ort | Lyon, Frankreich |

| Vortrieb | 2019 – 2021 |

| Anwendung | U-Bahn |

| Geologie | Heterogene Böden, Kies, Granit |

| Vortriebslänge | 2.250 m |

| Maschinendaten | 1x Variable-Density-TBM Durchmesser: 9.680 mm Ausbauverfahren: Tübbingausbau Antriebsleistung: 3.500 kW Drehmoment: 15.000 kNm |